CH7_機器操作_發那科銑床

today

2024-11-07

local_offer

發那科銑床

visibility

10257

7. 機器基本操作

7.1 原點復歸操作

機器開機時,須將各軸做原點復歸,讓機器建立各軸座標系之實體參考點位置,

以作為後續座標移動的依據,才能進行自動運轉。

7.1.1 操作步驟

(1) 按【POS】,顯示座標功能鈕。

(2) 按【總和】,顯示全部座標值。

(3) 查看機械座標值。

「相對座標」:以使用者設定作為零點的座標位置(亦稱為增量座標)。

「絕對座標」:在工件座標系中的當前位置。

「機械座標」:以機械原點作為參考零點的座標位置。

「餘移動量」:程式執行中,到達移動指令座標位置的剩餘距離。

(4) 在操作模式選擇鈕中,轉到 ZRN原點復歸模式(Zero Return 原點復歸)

(5) 按【+Z】軸向鍵鈕,Z軸以快速移動速度,向Z軸原點復歸。

(6) 當 Z軸之機械座標為 0時,Z軸原點燈亮起,表示Z軸已完成原點復歸。

(7) 按【+X】軸向鍵鈕,X軸以快速移動速度,向X軸原點復歸。

(8) 當 X軸之機械座標為0時,X軸原點燈亮起,表示X軸已完成原點復歸。

(9) 按【+Y】軸向鍵鈕,Y軸以快速移動速度,向Y軸原點復歸。

(10) 當 Y軸之機械座標為0時,Y軸原點燈亮起,表示Y軸已完成原點復歸。

7.2 工件座標設定(校刀)

7.2.1 工件座標系定義

控制器需設定正確的程式零點,執行 CNC 程式時才能正確切削,

一般銑床工件座標系之程式零點,建立在工件材料頂端中心位置。

(1) 更換工件後,須依工件大小與位置重新設定正確的工件座標系。

(2) 更換刀具後,須重新設定該刀號形狀 (長度)補正值。

(以主軸錐度大徑為刀長基準的示意圖)

EXT X = 不使用,(通常為零)。

EXT Y = 不使用,(通常為零)。

EXT Z = 主軸頭底部到床台面的機械座標值。

G54 X= 工件座標系零點,X軸的機械座標值(通常為負值)。

G54 Y= 工件座標系零點,Y軸的機械座標值(通常為負值)。

G54 Z= 材料高度,從床台到工件零點的高度。

形狀補正(H) =每支刀個別的刀長。

7.2.2 工件座標系設定-使用尋邊器

更換刀具為尋邊器,預設刀號為99號(出廠值)

(1) 模式選擇鈕,切換到【MDI】模式。

(2) 控制器功能面板,按【PROG】。

(3) 輸入“ ;T99M06; ”。 [EOB]的代號=(;)

(4) 按【INSERT】。

(5) 按【CYCLE START】後,目前刀具即更換為尋邊器。

7.2.3 視角調整操作

將視角調整為適合校刀的角度與大小。

(1) 視景工具列,按【前視】鈕。

(2) 按【機殼】,將機殼隱藏。

7.2.4 工件座標系設定-X軸

(1) 操作模式選擇鈕,切換到【HANDLE】手輪模式。

(2) 使用尋邊器,由左側接觸工件,測量所需位置。

(a) 使用手輪,將手輪進給率切換到 x100。

(b) 將尋邊器接觸工件,當燈亮起時停止。

(c) 當手輪往回一格,燈不亮時,將手輪進給率調到 x10。

(d) 尋邊器再度向前接觸工件,燈亮起時停止。

(e) 當手輪往回一格,燈不亮時,將手輪進給率調到 x1。

(f) 尋邊器再度向前接觸工件,燈亮起時停止。

(g) 手輪微調直到退回一格不亮,往前一格燈亮時,停止。

(3) 查詢並記錄目前機械座標X值。例: -369.897。

(4) 使用尋邊器,由右側接觸工件,測量所需位置。

(5) 查詢並記錄目前機械座標X值。例: -260.101。

(6) 將二座標值平均,即是X軸的中心點。

例: X軸工件座標補正值,(-369.897-260.101)/2=-314.999。

(7) 控制器功能面板,按【OFFSET】。

(8) 選擇【座標系】。

(9) 將游標移到G54的X欄位,輸入-314.999。

(10) 按【INPUT】,即完成X軸工件座標補正值計算。

7.2.5 工件座標系設定-Y軸

(1) 使用尋邊器,由前方接觸工件,測量所需位置。

(2) 查詢並記錄目前機械座標Y值。例: -319.897

(3) 使用尋邊器,由後方接觸工件,測量所需位置。

(4) 查詢並記錄目前機械座標Y值。例: -210.101

(5) 將二座標值平均,即是Y軸的中心點。

例: Y軸工件座標補正值,(-319.897-210.101)/2=-264.999。

(6) 控制器功能面板,按【OFFSET】。

(7) 選擇【座標系】。

(8) 將游標移到G54的X欄位,輸入-264.999。

(9) 按【INPUT】,即完成Y軸工件座標補正值計算。

7.2.6 工件座標系設定-相對零點

使用刀長設定器量測主軸底座到工件端面的距離,以計算G54 Z軸工件座標系。

需設定放置床台上的刀長設定器為相對零點,因此選擇端銑刀進行量測,

在此以T04為範例:

(1) 模式選擇鈕,切換到【MDI】模式。

(2) 控制器功能面板,按【PROG】。

(3) 輸入“ ;T04 M06; ”。

(4) 按【INSERT】。

(5) 按【CYCLE START】後,目前刀具即更換為T04端銑刀。

(6) 操作模式選擇鈕,切換到【HANDLE】手輪模式。

(7) 應用功能按鈕,按【刀長設定器】鈕,將刀長設定器設置在床台上。

(8) 使用刀長設定器,量測所需位置。

(a) 使用手輪,將手輪進給率切換到 x100。

(b) 將刀具移到刀長設定器上方,以刀尖接觸,並繼續下壓,

當刀長設定器之燈亮起時停止。

(c) 當手輪往回一格,燈不亮時,將手輪進給率調到 x10。

(d) 轉動手輪繼續下壓,燈亮起時停止。

(e) 當手輪往回一格,燈不亮時,將手輪進給率調到 x1。

(f) 轉動手輪繼續下壓,燈亮起時停止。

(g) 手輪微調直到退回一格不亮,往前一格燈亮時,停止。

(9) 控制器功能面板,按【POS】。

(10) 按【相對】。

(11) 按【Z】。

(12) 按【起源】。

(13) 按【執行】,即以目前位置為Z軸的相對零點。

7.2.7 工件座標系設定-Z軸

(1) 應用功能按鈕,按【刀長設定器】鈕,將刀長設定器設置在工件上。

(2) 使用手輪,將刀具移到刀長設定器上方。

(3) 以刀具接觸刀長設定器,並繼續下壓,

當刀長設定器之LED燈[剛好亮起]時停止。

(4) 相對座標Z值,即是G54工件座標Z值。

例: 相對座標Z值=135.001。

(5) 控制器功能面板,按【OFFSET】。

(6) 選擇【座標系】。

(7) 將游標移到G54的Z欄位,輸入134.501。

(為了銑削端面,所以預留0.5 MM,135.001-0.5=134.501)

(8) 按【INPUT】,即完成Z軸工件座標補正值設定。

7.3 刀長補正設定(校刀)

7.3.1 刀具形狀補正設定(每支刀)

使用刀長設定器量測主軸底座到刀尖的長度,以設定1號刀具形狀補正為範例。

取下刀具時,需設定主軸底座為相對零點,因此選擇未裝設刀具的刀號使用,

在此以T30為範例:

(1) 模式選擇鈕,切換到【MDI】模式。

(2) 控制器功能面板,按【PROG】。

(3) 輸入“ ;T30 M06; ”。

(4) 按【INSERT】。

(5) 按【CYCLE START】後,目前刀具即更換為30號無刀具。

7.3.2 刀具形狀補正-相對零點

(1) 操作模式選擇鈕,切換到【HANDLE】手輪模式。

(2) 應用功能按鈕,按【刀長設定器】鈕,將刀長設定器設置在工件上。

(3) 使用手輪,將主軸移到刀長設定器上方。

(4) 以主軸端面接觸刀長設定器,並繼續下壓,

當刀長設定器之LED燈[剛好亮起]時停止。

(5) 控制器功能面板,按【POS】。

(6) 按【相對】。

(7) 按【Z】。

(8) 按【起源】。

(9) 按【執行】,即以目前位置為Z軸的相對零點。

7.3.3 更換要量測刀具

使用刀長設定器量測主軸底座到刀尖的長度,以設定1號刀具形狀補正為範例。

(1) 模式選擇鈕,切換到【MDI】模式。

(2) 控制器功能面板,按【PROG】。

(3) 輸入“ ;T01 M06; ”。

(4) 按【INSERT】。

(5) 按【CYCLE START】後,目前刀具即更換為1號刀具。

7.3.4 刀具形狀補正設定

(1) 操作模式選擇鈕,切換到【HANDLE】手輪模式。

(2) 應用功能按鈕,按【刀長設定器】鈕,將刀長設定器設置在工件上。

(3) 使用手輪,將主軸移到刀長設定器上方。

(4) 以刀具接觸刀長設定器,並繼續下壓,

當刀長設定器之LED燈[剛好亮起]時停止。

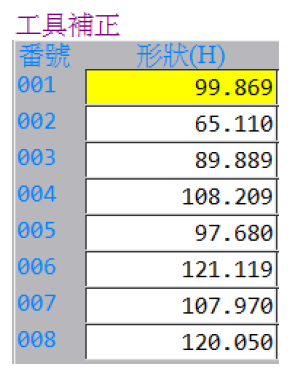

(5) 目前相對座標Z值即為1號刀具刀長。例: 99.869

(7) 按【補正】鈕。

(8) 將游標移到001的形狀(H)欄位

(9) 輸入99.869

(10) 按【INPUT】,即完成1號刀具補正設定。

(11) 依上列方法,將所有需要用到的刀具,都把形狀補正值填上。

7.4 程式自動執行

使用自動運轉功能讓控制器執行CNC程式。

7.4.1 操作步驟

(1) 模式選擇鈕,轉到【AUTO】模式。

(2) 按【PROG】。

(3) 鍵入要模擬的程式號碼。

例: O0607。

(4) 按向下搜尋鈕,以顯示開啟程式。

(5) 在程式自動執行前,必須將【快速移動速度控制鈕】轉到25%的位置。

(6) 按【S.B.K】單節執行鈕,(亮燈表示有作用)。

(7) 按【檢索】,同時觀看座標和程式碼。

(8) 按【CYCLE START】,開始執行程式。

(9) 注意看著刀具移動,當刀具接近工件時(大約50mm),

立即按下【FEED HOLD】,將刀具進給移動暫停。

(10) 檢查刀具位置、工件位置與程式座標值之尺寸相符。

例: 程式絕對座標 Z= 43.625以目視刀尖距離工件大約是40 mm。

(11) 按【CYCLE START】,繼續執行程式。

(12) 當刀具更接近工件時(大約10mm),按【FEED HOLD】,進給暫停。

(13) 將快速移動速度控制鈕轉到【0F】位置。

(14) 確實檢查,刀具、工件位置與程式座標值相符合。

注意:

(a) 在試車期間,只要刀具與工件接近的範圍內,為了安全,快速移動保持在0F位置。

(b) 任何時候,感覺有不妥的地方,都要立即先按下【FEED HOLD】,再作檢查確認。

7.5 機器警報處理

當操作機器時發生錯誤,控制器功能面板會產生ALARM警報。

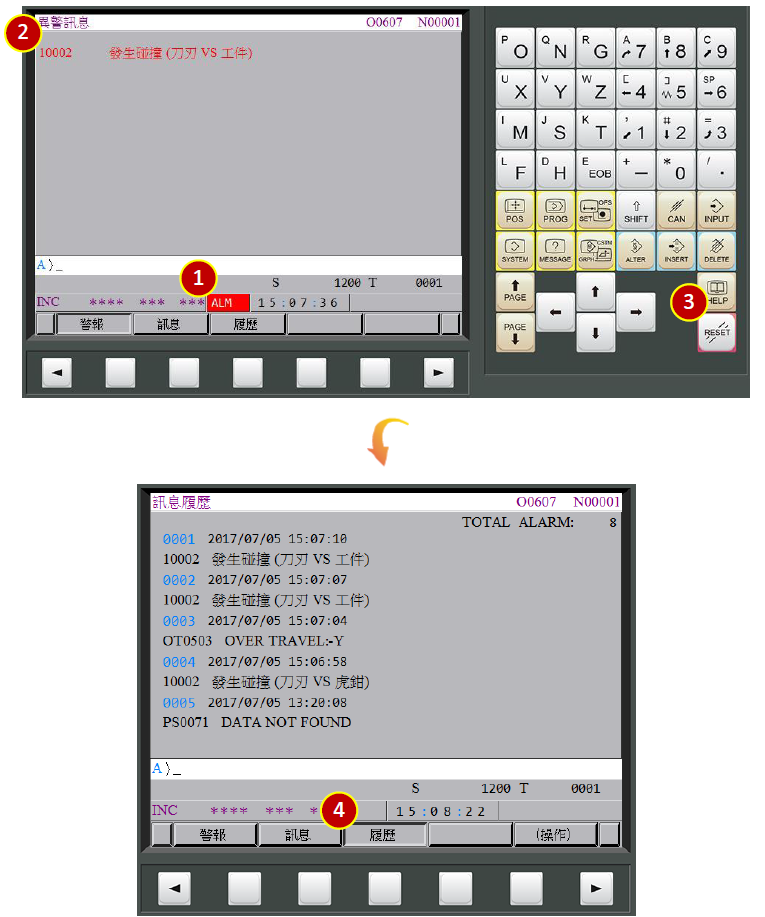

7.5.1 解除ALARM警報

(1) 當控制器出現“ALM”閃爍。

(2) 先查看警報編號及內容,再依據內容作相關的處置。

(3) 了解警報內容後,要解除警報狀態,按【RESET】,即可解除ALARM警報。

(4) 在【MESSAGE】頁面,要查看歷史信息,按【履歷】子選項。

歷史信息顯示區。

7.5.2 回到程式自動執行

程式中斷,或由警告畫面,要回到程式自動執行:

(1) 按【PROG】,回復到程式顯示畫面。

(2) 將[模式選擇鈕],轉到【EDIT】模式。

(3) 按【RESET】,讓游標回到程式最前端位置。

(4) 依需要重新選擇操作模式選擇鈕。

例: 【AUTO】模式。

(5) 再次檢查游標在最前端位置,按【CYCLE START】,自動執行。

文章區塊