CH7_機器操作_發那科車床

today

2024-10-28

local_offer

發那科車床

visibility

8577

7. 機器基本操作

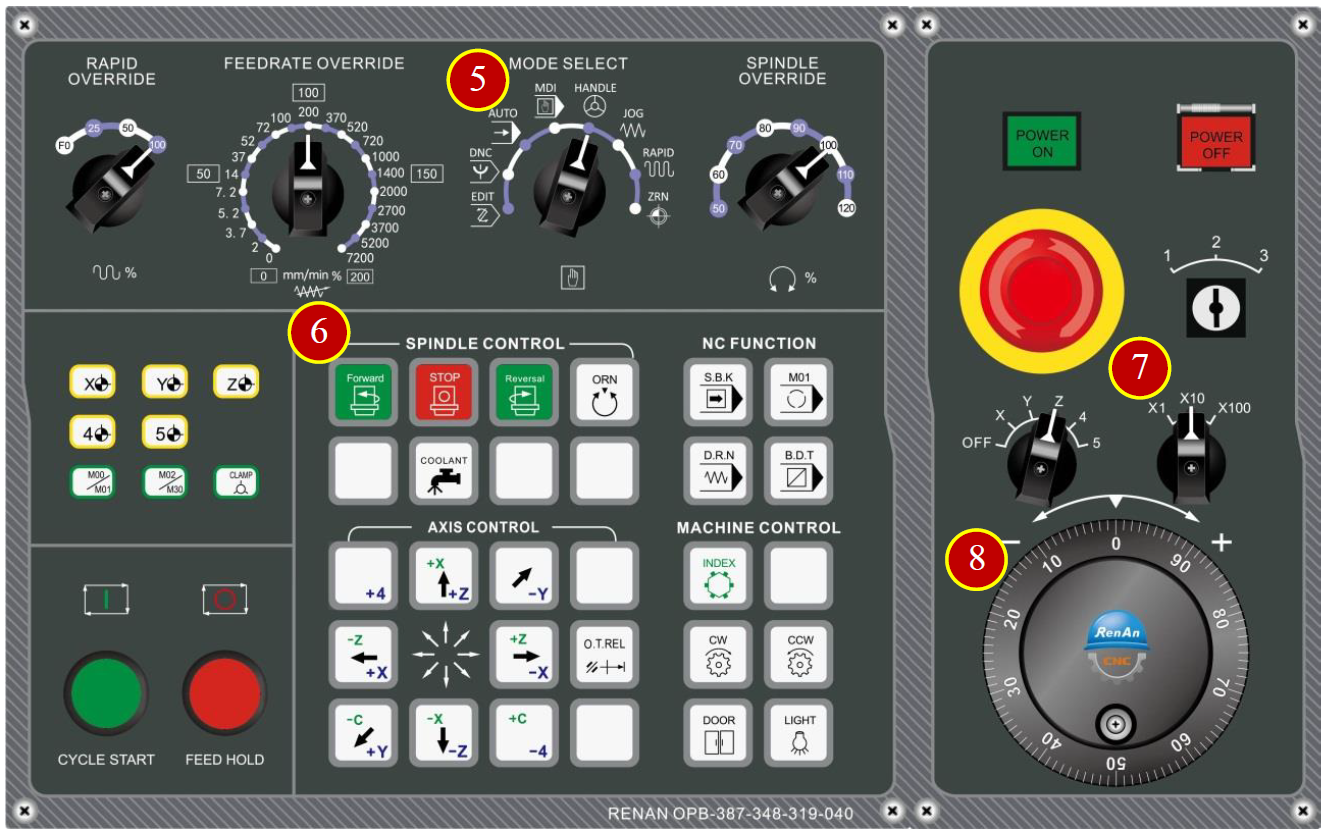

7.1 原點復歸操作

機器開機時,須將各軸做原點復歸,讓機器建立各軸座標系之實體參考點位置,

以作為後續座標移動的依據,才能進行自動運轉。

7.1.1 操作步驟

(1) 按【POS】座標功能鈕。

(2) 按【總和】。

(3) 查看機械座標值。

「相對座標」:以使用者設定作為零點的座標位置 (亦稱為增量座標)。

「絶對座標」:在工件座標系中的當前位置。

「機械座標」:以機械原點作為參考零點的座標位置。

「餘移動量」:程式執行中到達移動指令座標位置的剩餘距離。

(4) 在操作模式選擇鈕中,轉到 ZRN原點復歸模式。(Zero Return 原點復歸)

(5) 按【+X】軸向鍵鈕,X軸以快速移動速度,向 X軸原點復歸。

(6) 當 X軸之機械座標為0時,X軸原點燈亮起,表示 X軸已完成原點復歸。

(7) 按【+Z】軸向鍵鈕,Z軸以快速移動速度,向 Z軸原點復歸。

(8) 當 Z軸之機械座標為0時,Z軸原點燈亮起,表示 Z軸已完成原點復歸。

7.2 工件座標系設定

更換新的工件時,須依工件尺寸重新設定,建立正確的工件座標系(X軸與Z軸),

安裝刀具後,須設定刀具外形補正值,當執行 CNC 程式時才能正確移動與切削。

一般車床工件座標系之程式零點,建立在工件材料右側軸心位置。

7.2.1 視角調整操作

將視角調整為適合校刀的角度與大小。

(1) 視景工具列,按【上視】鈕。

(2) 按【機殼】,將機殼隱藏。

7.2.2 工件平移座標設定 (選定基準刀)

工件平移 (WORK SHIFT) (偏移量)的定義:

(1) 工件程式零點與機器原點的平移距離,即為工件座標平移值。

(2) 經由 基準刀的校刀動作,將基準刀的刀尖作為機械原點的平移參考基準點,

即成為機器刀塔上的刀具 平移基準點。

(3) 當刀塔回到原點時,機器會將工件平移值,指定成為程式之絕對座標值,機器即依據此值做出程式位置之各式切削與定位運動。

本範例基準點定義:

(1) X軸,以內徑刀座的孔中心線為基準點參考位置。

(2) Z軸,以粗車刀的刀尖點為基準點參考位置。

此校刀方式之優點:

(3) 以內徑刀座的孔中心線為X軸基準點

(a) 內徑刀座中心到主軸中心的位置距離是固定值,不會因工件改變。所以工件移的X值,只需要輸入一次,即可永久使用。

(b) 鑽頭、螺絲攻、銑刀之外形補正值X軸固定為 0,不需要再校刀。

(c) 內徑刀之外形補正 X值,即為內徑刀可切削最小直徑 D,容易辨識X軸刀長補正值之正確性,與檢視時可閱讀性。

(4) 以粗車刀的刀尖點為Z軸基準點參考位置。

(a) 粗車刀經常存在於刀塔上,且容易切削材料粗胚面。

(b) 校刀之後,每支刀之外形補正長度 Z值,約等於其刀具伸長量。

7.2.3 工件平移座標設定,校刀基準面

在設定工件平移與校刀前,要切一個共用的基準面。

(1) 將【模式選擇鈕】,切換到快速移動模式。

(2) 在手動操作前,必須將【快速移動速度控制鈕】轉到50% (或25%)的位置,

不可以在100%的位置。

(3) 將刀座移動到安全換刀位置,(遠離工件大約 150mm)。

(4) 選擇外徑粗車刀,以1號刀(出廠值)為範例,更換到 1號刀。

(5) 使用軸向鈕【-X】、【-Z】,將刀具快速移動到離工件大約50mm的位置。

7.2.4 切出基準參考端面

(1) 操作模式選擇鈕,切換到HANDLE手輪模式。

(2) 按【主軸正轉】,啟動主軸旋轉。

(3) 將刀具移到距離工件外徑約3mm的位置,輕觸端面(出現鐵屑)。

(4) 將刀具往上退出至工件外徑 (+X方向 )。

(5) 按[POS],顯示座標位置,按【相對】,開啟相對座標頁面,按【OPRT】。

(6) 將W座標值歸零,按【W】>按【起源】>按【執行】,W座標即被設為0。

(7) 將刀具往左移W-0.5 (端面切深0.5mm)。

(8) 往下切削 ( -X方向 ),大約15mm。

(9) 往右( +Z )方向退出,離開工件。

7.2.5 切出基準參考外徑

(1) 移動刀具到工件上方,離端面約3mm,輕觸外徑(出現鐵屑與切痕)。

(2) 將刀具往右移 (+Z方向 ),到工件端面。

(3) 按[POS],顯示座標位置,按【相對】,開啟相對座標頁面。

(4) 將U座標值歸零,按【OPRT】>按【U】>按【起源】>按【執行】,

U座標即被設為0。

(5) 移動刀具X軸往下U-0.5 (外徑切深0.5mm)。

(6) 往左(-Z)方向,切削約15 mm長。

(7) 刀具往上(+X)方向退出約1 mm。

(8) 刀具往右(+Z)方向移動,離開工件100mm,按【主軸停止】。

7.2.6 外徑尺寸量測

(1) 按【量測模式】鈕,開啟軟體量測尺寸輔助功能。

(2) 利用測量面板的方向鍵與選擇鈕,點選已切削過之外徑,

得到直徑為64.476。

(3) 按【關閉】,關閉量測視窗。

7.2.7 工件平移座標設定 (基準刀)- Z軸操作

刀具選擇外徑粗車刀,以1號刀(出廠值)為範例,說明校刀方式。

(1) 將【模式選擇鈕】,切換到[RAPID模式],移動刀塔到安全換刀位置。

(2) 按【INDEX】旋轉到1號刀。

(3) 在手動操作前,必須將【快速移動調整鈕】轉到 50% (或25%)的位置。

(4) 使用軸向移動鈕,將刀具移動到離工件大約 50mm的位置。

(5) 操作模式選擇鈕,切換到 HANDLE手輪模式。

(6) 按【主軸正轉】,啟動主軸旋轉。

(7) 當刀具與工件距離約 15mm以上時,手輪進給率使用 x100 。

當刀具與工件距離約 15mm以下時,手輪進給率使用 x10 。

要選擇切換 X、Z軸,並旋轉手輪往負 (-)方向前進。

(8) 旋轉【手輪】,將刀具移到工件端面,在最大外徑下方約 5mm的地方。

(9) 將刀具往 -Z 方向,輕切到工件端面即停止,然後往回退兩格(0.02 mm)。

(註: 當出現鐵屑與切痕時,即代表已經切到工件。)

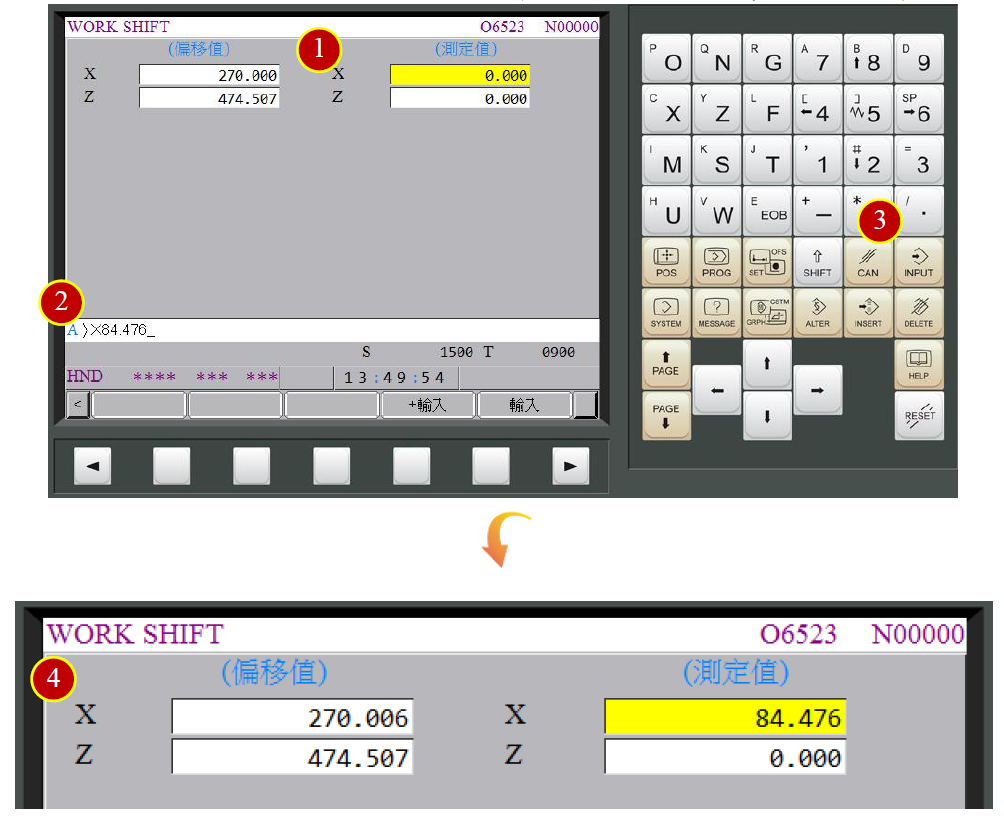

7.2.8 工件平移座標設定 (基準刀)- Z軸設定

(1) 控制器功能面板,按【OFS/SET】刀具補正鈕。

(2) 面板左下方,按【 】兩次,將功能選項畫面回到最上層。

(3) 按【 】換頁兩次,進入 【工件移】設定頁面。

(4) 將游標移至測定值的 Z值 欄位。

(5) 輸入 “ Z0 ”,並按【INPUT】。

(6) 在偏移值出現 Z= 474.507,即完成 Z軸工件平移設定。

7.2.9 工件平移座標設定 (基準刀)- X軸操作

刀具選擇鑽頭,以 9號刀 (鑽頭出廠值=20mm)為範例,說明校刀方式。

(1) 將【模式選擇鈕】,切換到 [RAPID快速移動模式],百分比切到 50%。

(2) 將刀座移動到安全換刀位置,(遠離工件大約 150mm)。

(3) 按【INDEX】旋轉到9號刀。

(4) 使用軸向鈕,將刀具移動到離工件端面大約 50mm的位置。

(5) 將【模式選擇鈕】,切換到HANDLE模式。

(6) 使用手輪移動刀具,到工件外徑上方,離端面約10mm的位置。

(7) 將刀具往 -X 方向,輕觸外徑(出現鐵屑與切痕),然後回退兩格(0.02 mm)。

7.2.10 工件平移座標設定 (基準刀)- X軸設定

(1) 在工件移設定頁面,將游標移至測定值的 X值 欄位

(2) 輸入 X 84.476 。

(64.476+20= 84.476)(材料直徑量測值為64.476mm,鑽頭直徑為20mm)

(3) 按【INPUT】。

(4) 在偏移值出現 X= 270.006,即完成 X軸工件平移設定。

#註#:機床廠都有提供刀座中心到主軸中心線的距離,

可將數值直接輸入工件偏移值 X軸 中,不需經校刀步驟取得數據。

7.3 刀長補正設定(校刀)

7.3.1 刀具外形補正設定 (每支刀-車刀)- Z軸校刀操作

設定各別刀具的外形補正,以 2號刀為範例,說明校刀方式。

(1) 將刀座移動到安全換刀位置,(遠離工件大約150mm)。

(2) 按【INDEX】,轉到2號刀。

(3) 使用軸向鈕,將刀具快速移動到離工件大約 50mm的位置。

(4) 將【模式選擇鈕】,切換到 HANDLE模式。

(5) 按【主軸正轉】。

(6) 使用【手輪】將刀具移到工件端面,在最大徑下方約5mm的地方。

使用刀具接觸基準面(經由基準刀切過的端面)。

(當出現切屑與切痕時,代表已經切到工件,請停止前進。)

(7) 將刀具往後退回0.02mm ( Z軸方向) 。

(回到基準面位置,因為有切到時,表示已經超過一點點。)

(避免刀片摩擦出現噪音)。

7.3.2 刀具外形補正設定 (每支刀-車刀)- Z軸校刀設定

(1) 在控制器功能面板,按【OFS/SET】,選擇刀具補正畫面顯示。

(2) 按【補正】,選擇補正畫面。

(3) 按【形狀】,顯示每支刀具之刀長補正。

(4) 按【OPRT】,輔助操作。

(5) 游標移動到目前校刀的刀具編號 002位置。

(6) 輸入 “ Z0 ” 。

(7) 按【量測】,Z軸外形補正值出現 0.013,即完成 Z軸校刀。

7.3.3 刀具外形補正設定 (每支刀-車刀)- X軸校刀

(1) 使用手輪移動刀具,到工件外徑,距離端面約5mm的位置,輕觸外徑

(出現鐵屑與切痕)。

(2) 在補正頁面上,輸入量測直徑“ X64.476 ”。

(3) 按【量測】,出現X= -14.013,即完成X軸校刀。

(4) 將所有需要用到的刀具,依上列方法校刀,校正外型補正值。

註: 可與其他外徑刀比對一下伸長量,作尺寸參考。

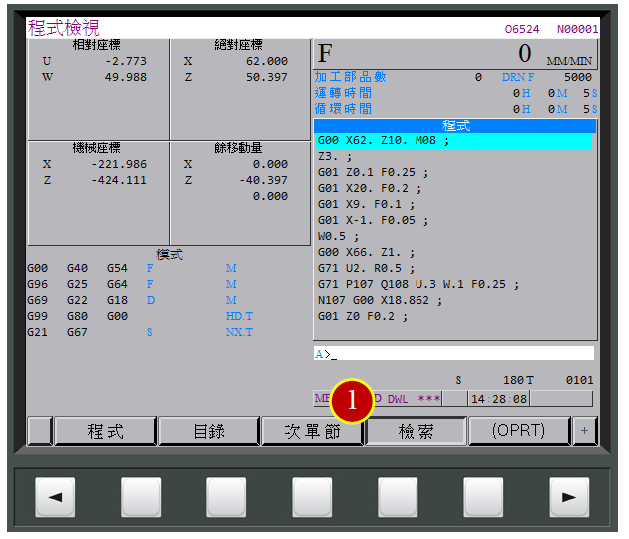

7.4 程式自動執行

7.4.1 開啟程式

使用自動運轉功能,讓控制器執行 CNC 程式:

(1) 將【模式選擇鈕】,轉到 AUTO 模式。

(2) 按【PROG】。

(3) 鍵入要模擬的程式號碼。 例: O6524。

(4) 按【↓】向下搜尋鈕,以開啟並顯示程式。

(5) 按【 】,返回上一層的選單。

7.4.2 程式自動執行

(1) 按【檢索】,切換控制器畫面,顯示座標與程式。

(2) 在程式自動執行前,必須將【快速移動速度控制鈕】轉到 25%的位置。

(3) 按【S.B.K】單節執行鈕,(亮燈表示有作用)。

(4) 按【CYCLE START】,開始執行程式。

(5) 注意看著刀具移動,當刀具接近工件時(大約50mm),

立即按下【FEED HOLD】,將刀具暫停移動。

(6) 檢查刀具位置、工件位置與程式座標值之尺寸相符。

例: 程式絕對座標 Z= 50.397,以目視刀尖距離工件大約是 50mm。

(7) 按【CYCLE START】,繼續執行程式。

(8) 當刀具更接近工件時 (大約20mm),按【FEED HOLD】,進給暫停。

(9) 將【快速移動速度控制鈕】轉到 0F位置。

(10) 確實檢查,刀具、工件位置與程式座標值相符合。

例: 程式絕對位置 餘移動量

X= 62.000 X= -0.000

Z= 19.197 Z= -9.197

目視檢查刀尖離工件表面大約是20mm,

再往左移動 -9.197之後,也不會碰觸到工件。

(11) 按【CYCLE START】,繼續執行程式,一直到切削完成。

(12) 注意:

(a) 在試車期間,只要刀具與工件接近的範圍內,為了安全,快速移動保持在 0F位置。

(b) 任何時候,感覺有不妥的地方,都要立即先按下【FEED HOLD】,再作檢查確認。

7.5 機器警報處理

當操作機器時發生錯誤,控制器功能面板會產生 ALARM警報。

7.5.1 解除 ALARM警報

(1) 當控制器出現 “ ALM ” 閃爍。

(2) 先查看警報編號及內容,再依據內容作相關的處置。

(3) 了解警報內容後,要解除警報狀態,按【RESET】,即可解除 ALARM警報。

(4) 在【MESSAGE】頁面,要查看歷史信息,按【履歷】子選項。

(5) 歷史信息顯示區。

7.5.2 回到程式自動執行

程式中斷,或由警告畫面,要回到程式自動執行:

(1) 按【PROG】,回復到程式顯示畫面。

(2) 將【模式選擇鈕】,轉到 EDIT模式。

(3) 按【RESET】,讓游標回到程式最前端位置。

(4) 依需要重新選擇操作模式選擇鈕。

例: AUTO模式。

(5) 再次檢查游標在最前端位置,按【CYCLE START】,自動執行。

文章區塊